Позвоните нам:

Телефон: +7 (495) 275-16-00

Качество продукции является первоочередной задачей ALMiG Rail Systems. Мы обеспечиваем и постоянно повышаем надежность нашей продукции за счет применения новейших технологий производства, высокоразвитой испытательной техники и комплексной системы управления качеством.

Являясь производителем систем генерации и подготовки воздуха (air generation and treatment, AGTU), мы изготавливаем компоненты, к которым предъявляются высокие требования надежности для гарантирования безопасной работы транспортного средства, поэтому качество играет главную роль в политике компании ALMiG.

Для поставщиков технологий для железнодорожного транспорта стандарт IRIS приобретает все большее значение, поскольку основные производители определяют его в качестве обязательного требования для поставщиков рейтинга A. Продукция ALMiG Rail Systems уже на протяжении многих лет сертифицирована на соответствие IRIS и, следовательно, соответствует самым строгим требованиям к качеству в железнодорожной отрасли, которые далеко выходят за рамки обычных стандартов. Стандарты IRIS признаны всеми основными производителями железнодорожной промышленности.

Наша система управления качеством включает все бизнес-процессы, начиная от запроса заказчика и заканчивая готовым изделием. Важными элементами системы являются непрерывное совершенствование и регулярное обучение сотрудников.

Наши квалифицированные инженеры и специалисты сварочного производства гарантируют качество ALMiG для всех наших конструкций и сварных деталей, изготовленных и сертифицированных в соответствии с DIN ISO 15085.

С целью демонстрации того, что наши стандарты качества и надежности значительно превышают требования промышленного сектора, ниже приведено несколько вариантов контроля и испытаний, которые были проведены ALMiG Rail Systems в той или иной степени как стандартные:

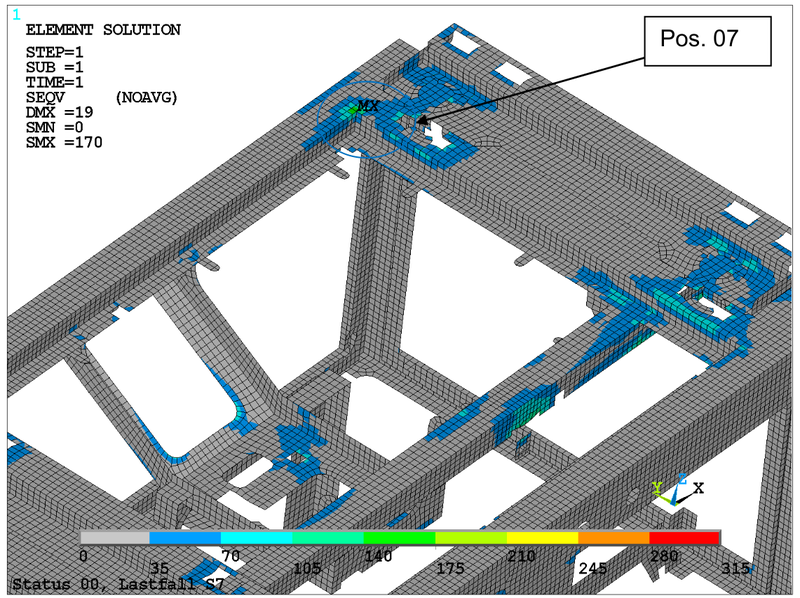

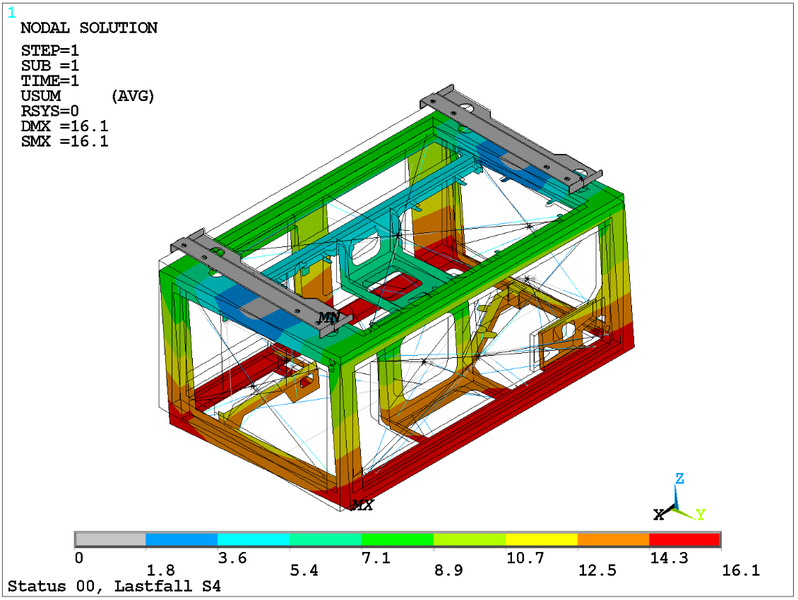

При анализе методом конечных элементов (МКЭ) ALMiG моделирует условия нагружения для всех рамочных конструкций железнодорожных компрессоров, после чего выполняются детальные расчеты МКЭ модели. Для пассажирских транспортных средств категории III (метро и пригородные поезда) условия статического нагружения задаются в соответствии с DIN 12663.

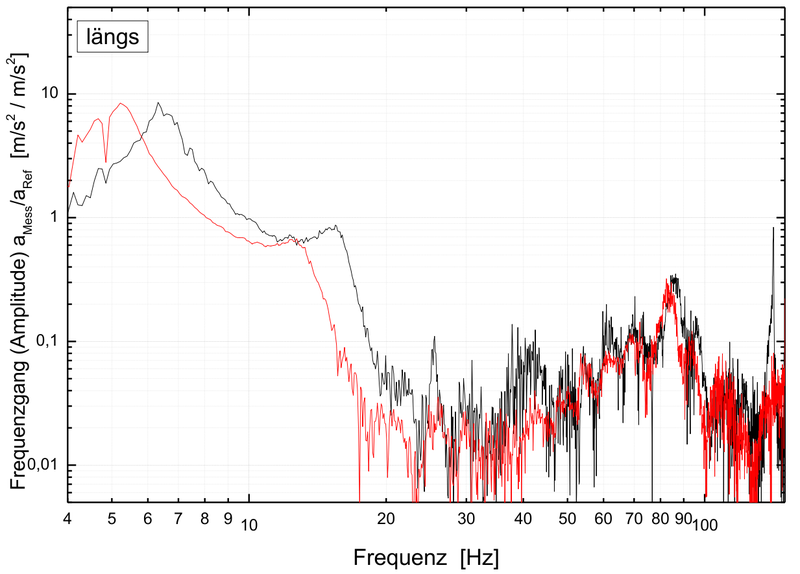

Жизненный цикл системы генерации воздуха моделируется в процессе испытаний при ударном воздействии и вибрации. Данные испытания проводятся в испытательных центрах при экстремальных условиях, что позволяет моделировать использование компрессора более 30 лет. Здесь еще раз на практике подтверждаются значения, которые были теоретически определены при расчетах МКЭ. Испытания проводятся в соответствии со стандартом DIN EN 61373.

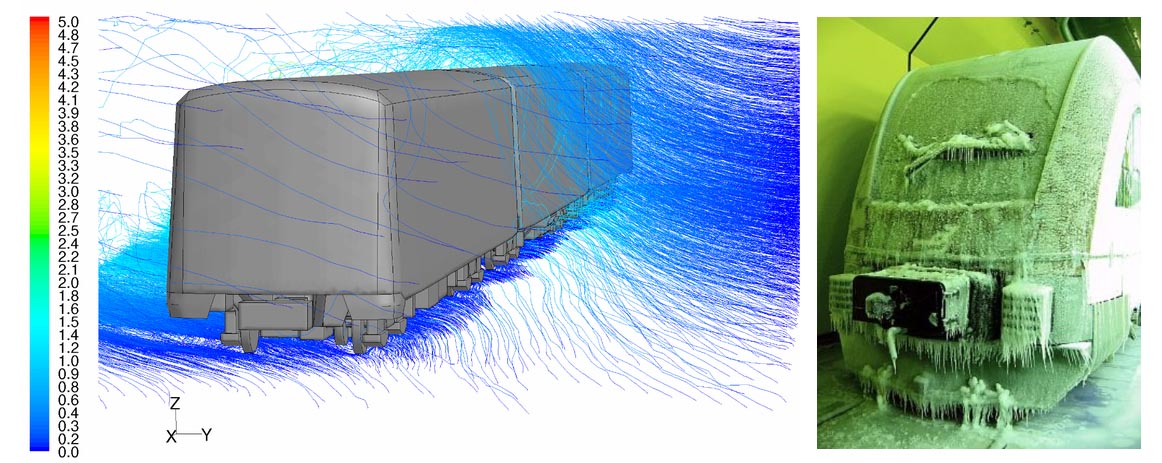

Наши компрессоры и системы еще раз проверяются в климатических камерах на соответствие требованиям в экстремальных условиях. Климатические испытания являются практическим доказательством общих характеристик системы при температурах от минус 50 °C до + 70 °C. При этом особое внимание уделяется минимизации воздействия температуры на систему в целом и обеспечению функциональной безопасности при эксплуатации поезда.

Для имитации эксплуатации в зимних условиях изделия ALMiG подвергаются моделированию воздействия снега, что включает в себя воздействие частиц снега и льда в соответствующих условиях среды эксплуатации, например, движение с нормальной скоростью на открытом ходовом пути со встречным ветром и снегопадом.

Системы подвергаются испытанию на воздействие солевого тумана с целью проверки высококачественных покрытий, применяемых для наших изделий. В зависимости от требований заказчика, компрессор подвергается интенсивному испытанию в течение 6 – 1000 часов с целью проверки длительного ресурса компонентов в экстремальных атмосферных условиях, способствующих возникновению коррозии.

Продукция ALMiG разрабатывается с особым акцентом на надежность, соответствие техническим требованиям, ремонтопригодность и безопасность. Мы ежедневно демонстрируем это нашим клиентам по всему миру.

Наши заказчики получают полную информацию о соответствии продукта всем требованиям RAMS. Поэтому особое внимание мы уделяем обеспечению минимальной стоимости жизненного цикла изделия, даже на этапе технического предложения.